Les MINES de

FER de LORRAINE

au DÉBUT des

ANNÉES 1980

suivi d’une

DESCRIPTION

DÉTAILLÉE de la MINE DE MAIRY

François-Xavier BIBERT – 1980 et 2008

1. Les MINES de FER de LORRAINE

1. Histoire

Les premières

preuves de l'industrie du fer, dans ce qui est aujourd'hui la France, datent de

700 à 500 ans avant J‑C ; les témoignages en sont conservés dans les

musées (Musée des Antiquités nationales à

Saint-Germain-en-Laye et Musée du Fer à Jarville près

de Nancy) et aussi sur le terrain dont les noms de lieux et les tas de déchets

provenant du traitement des minerais. Ceux-ci, extraits de gisements facilement

accessibles, filoniens en couche ou en remplissage karstique, se trouvaient sur

toute l'étendue du pays dont la couverture boisée fournissait le combustible

nécessaire ; les nombreux cours d'eau, dont les vallées faisaient affleurer les

dépôts sédimentaires, permettaient l'enrichissement par débourbage et

fournissaient l'énergie nécessaire au soufflage des fourneaux et au martelage

des éponges de fer qu'ils produisaient.

Les Chartreux furent les premiers à utiliser des

fourneaux dans lesquels la fusion du métal et de sa gangue permit d'assurer un

régime continu; ces «hauts fourneaux» alimentés au charbon de bois, se

répandront dans tous le pays et donneront naissance à

des centres industriels, dont la plupart existent encore, quoique ne possédant

plus les moyens d'élaborer le métal à partir du minerai. Ceux-ci se

concentreront, d'une part sur les rivages occidentaux (Le Boucau, Trignac,

Rouen, Boulogne-sur-Mer) où les hauts fourneaux utiliseront des minerais et des

combustibles importés, d'autre part à côté des gisements de minerai de fer

importants.

C'est ce

qui se produira, en particulier, en Lorraine, où un gisement évalué il y a un

siècle à plusieurs milliards de tonnes et d'exploitation facile, a permis de

construire sur place des usines productrices de plusieurs centaines de milliers

de tonnes d'acier par an, et d'alimenter des usines assez lointaines :

vallées de la Sambre et de la Meuse (Valenciennes, Charleroi, Liège) région

industrielle sarroise et même région de la Ruhr.

Certaines

de ces usines fonctionnaient depuis longtemps avec des minerais remaniés

naturellement ou enrichis par triage à la main ; mais l'essor de la

sidérurgie lorraine est dû à la découverte en 1878 par Thomas et Gilchrist

du procédé d'élimination du phosphore qui permettait d'obtenir en vingt

minutes la même quantité de métal qu'on obtenait en quatre jours d'un four à

puddler. L'application de ce procédé devait être facilitée par la présence, sur

les rives de la Meuse, d'importants gisements de calcaires jurassiques donnant

une excellente chaux d'aciérie.

A partir

de ce moment, le bassin lorrain va jouer un rôle important dans l'économie et

la politique de l'Europe occidentale. Le traité de Francfort (1871) avait attribué au

nouvel Empire allemand la partie orientale du gisement la mieux connue, et déjà

exploitée, en raison de son accès facile par la vallée de la Moselle et de ses

affluents de rive gauche. Les industriels allemands y acquirent des concessions

pour alimenter leurs usines de la Sarre et de la Ruhr. Les maîtres de forges

français entreprirent à l'ouest de la nouvelle frontière une vaste campagne de

sondages qui permit d'étendre la connaissance du gisement vers l'ouest et de

créer de nouvelles exploitations auxquelles s'intéressèrent les industriels

belges et luxembourgeois.

La

production des mines de fer lorraines atteignit son maximum (62,7 Mt) en 1960.

Mais la découverte dans le monde entier de vastes gisements exploitables avec

des moyens mécaniques puissants et une main-d'œuvre réduite, les possibilités

de transport par des navires minéraliers de plus en plus gros, ont porté un

coup très dur au minerai lorrain, malgré les progrès techniques réalisés dans

son exploitation.

2. Géographie et géologie

Le

bassin ferrifère est situé dans l'Est de la France et au Sud du Grand Duché de Luxembourg. La partie concédée et exploitée

s'étend du Nord au Sud à l’ouest de la vallée de la Moselle sur 80 km environ,

entre le Luxembourg et Neuves-Maisons, au sud de Nancy. Sa largeur maximale est

de 30 km d'Est en Ouest. Sa superficie est de plus de 100000 hectares.

Une

discontinuité au niveau de Pont-à-Mousson le partage en deux zones : le bassin

de Briey au nord, le bassin de Nancy, beaucoup moins important, au sud.

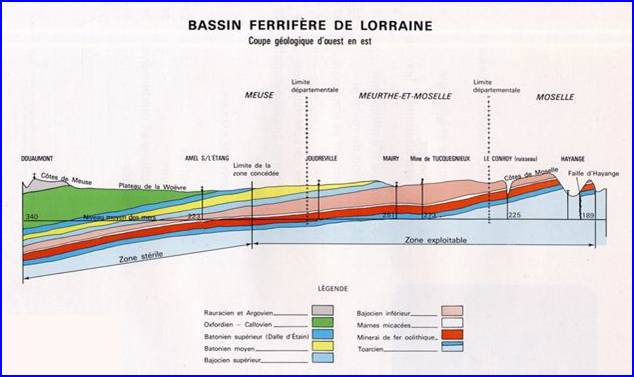

Le

gisement de minerai de fer d'âge Aalénien et d'origine sédimentaire (alluvions,

animaux fossiles) est inséré dans la succession géologique entre le Lias et le

Jurassique.

Il

affleure au nord dans les vallées de la Chiers et de l'AIzette,

à l'est dans les vallées de la Fensch et de l'Orne et

s'enfonce doucement vers le bassin parisien à l'ouest. Des sondages dans la

région de Verdun l'ont retrouvé à six cents mètres de profondeur où son

épaisseur n'est plus que de cinquante centimètres à un mètre, ce qui le rend

inexploitable. La mine d'Amermont, située le plus à

l'ouest, a le «recouvrement» le plus important puisqu'elle exploite des couches

situées à environ deux cent cinquante mètres de profondeur.

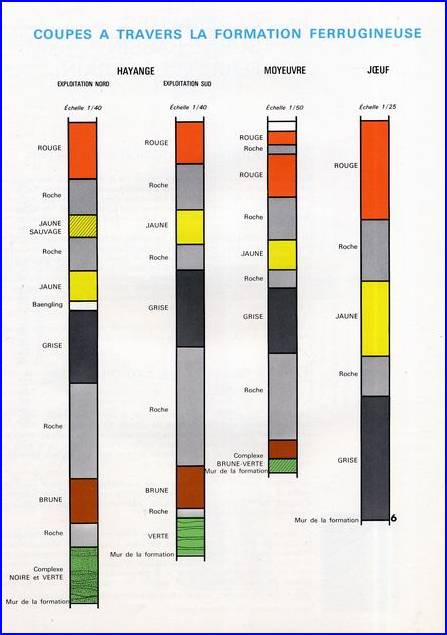

L'épaisseur

de la formation ferrifère peut dépasser 50 mètres. Elle est en moyenne de 30

mètres. La minéralisation n'est pas uniforme sur toute l'épaisseur. On y a

dénombré une douzaine d'horizons plus minéralisés appelés couches que l'on

désigne généralement par des noms de couleur. En fait, le nombre de couches

exploitables dans des conditions économiques acceptables varie pour chaque mine

de 1 à 4.

Une coupe

géologique plus précise au niveau de la mine d’Hayange, la nomenclature des

différentes couches et les photographies des différents échantillons peuvent

être consultées sur ce site : voir Géologie

du bassin ferrifère lorrain

La

puissance des couches exploitées varie de 3 m à 7 m.

La

densité en place du minerai est voisine de 2,6 et la densité foisonnée est de

1,6.

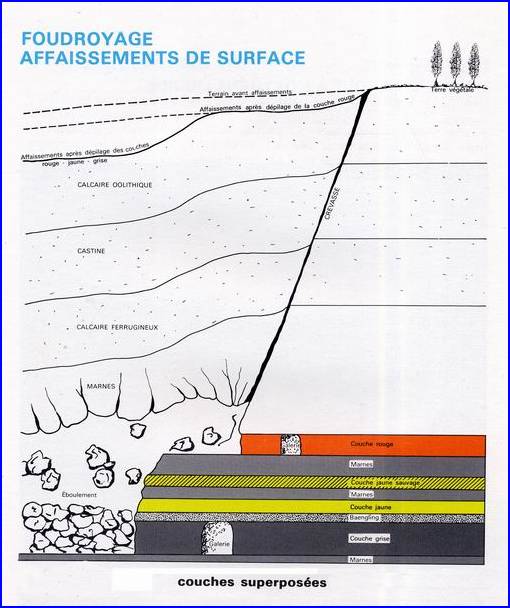

L'épaisseur

moyenne des terrains du recouvrement constitués de roches calcaires ou de

marnes est de 150 m. Ce recouvrement est relativement aquifère. Le foudroyage

pratiqué dans la plupart des mines entraîne des venues d'eau importantes dans

les travaux souterrains. L'ensemble des mines doit pomper près de 14 tonnes

d'eau pour extraire une tonne de minerai.

Le

minerai de fer lorrain ou «minette» est essentiellement un minerai oolithique

dont les oolithes, petits grains de quelques dixièmes de millimètres, sont

généralement constitués par des oxydes de fer hydratés ; l'élément

cristallisé est la Gœthite et l'élément colloïdal la Stilpnosiderite. La gangue ou ciment comporte à la fois du

calcaire et de la silice et dans des proportions telles que dans de nombreuses

couches on a un indice de basicité, rapport chaux (CaO)

sur silice (SiO2) supérieur à 1,4. Le minerai est alors dit

« calcaire ». Si le rapport est inverse, il est dit

« siliceux ». Le laitier de haut fourneau est le sous-produit qui

résulte de la fusion de la gangue au moment de la fusion du minerai. Or ce

laitier, un silicate de calcium, ne peut être obtenu dans de bonnes conditions,

sans ajout de castine « ou fondant » que si cette gangue du minerai

composant une charge de haut fourneau a un indice de basicité voisin de 1,4, ce

qui permet d’obtenir « un lit de

fusion auto-fondant ». Cet indice joue donc un rôle important dans

l'utilisation du minerai lorrain et il nécessite de faire un mélange homogène

de minerai calcaire et siliceux ; (une tonne de minerai siliceux pour

trois tonnes de minerai calcaire en moyenne).

La

richesse en fer de la « minette » est globalement assez faible

puisqu’elle ne comprend que 30 à 35% de fer sur sec.

Ces

faibles teneurs moyennes et la présence de phosphore (0,6 à 0,7) qui nécessite

l’utilisation de procédés particuliers de déphosphoration du métal constituent

les handicaps de ce vaste gisement.

Mais les

bonnes conditions de fusion du minerai lorrain décrites plus haut, ajoutée à sa

proximité des hauts fourneaux et à une excellente « réductibilité »,

viennent compenser en partie des handicaps.

Les

caractéristiques mécaniques du minerai exploité et de ses épontes en font des

roches tendres ; la résistance Rc en compression

instantanée du minerai calcaire varie entre 180 et 320 bars et la limite

élastique Ru, résistance ultime, de ce même minerai est comprise entre 90 et

160 bars. Le minerai siliceux est nettement plus tendre

100

< Rc < 180

50

< Ru <90 bars.

3. Réserves

Les

quantités de minerai en place qui sont exploitables varient en fonction des

critères d'exploitabilité dont les principaux sont :

- la profondeur de l’exploitation,

- la puissance (ou la hauteur) de la couche de minerai, les

matériels et engins mécaniques ou électromécaniques utilisés ne permettant pas

d'exploiter des couches de moins de 2,5 m,

- la teneur moyenne de la couche (au moins 30% à 34% de

fer).

En fait,

dans la conjoncture du début des années 1980, si l'on considère comme

exploitables les minerais utilisables par les usines sidérurgiques, on n’estime

plus les réserves qu’à moins de 800 millions de tonnes pour les minerais

calcaires et à moins de 300 millions de tonnes pour les minerais siliceux.

Or on

appréciait en 1975 les réserves à 1,2 milliard de tonnes de minerais calcaires

et à 700 millions de tonnes de minerais siliceux.

En 1960,

les critères d’exploitabilité étaient encore plus larges puisqu’on parlait de

3,2 milliards de tonnes de minerais calcaires et de 2,4 milliards de tonnes de

minerais siliceux.

Ces

brutales modifications des critères d'évaluation économique sont dues, comme

mentionné plus haut, au changement profond des conditions de concurrence

intervenues à partir de 1961 sur le marché mondial des minerais de fer. Ces

conditions nouvelles ont coïncidé avec une mise en exploitation d'importants

gisements de minerais riches (55 à 73 de teneur en fer) et l'abaissement des

taux de fret maritime qui ont permis le transport de ces minerais à bas prix ;

elles ont provoqué à l'époque (1962-1963) ce qu'on a appelé «la crise des mines

de fer lorraines».

La

valeur économique d'une mine de fer lorraine dépend par conséquent d’un certain

nombre d'éléments variables ; teneur moyenne en fer du minerai,

prédominance de calcaire ou de silice dans la gangue, structure géologique du

gisement, épaisseur des couches, distance de l'usine consommatrice Ces différents éléments influent tous sur le

prix de revient du minerai rendu dans une usine sidérurgique, prix de revient

qui est lui-même déterminant pour la compétitivité de la fonte et de l'acier

lorrains.

Retour à la page d’accueil Haut de

page

4. Méthodes d’Exploitation

Les méthodes

d'exploitation en usage dans les mines de fer de Lorraine sont bien adaptées

aux caractéristiques mécaniques des roches rencontrées, à la profondeur

d'exploitation et aux caractéristiques des engins susceptibles de se présenter

sur le marché. Mais ces méthodes seraient probablement inutilisables dans les

conditions du gisement si la profondeur d'exploitation dépassait notablement

270 à 300 m.

4.1. La méthode

des piliers abandonnés

Il faut

distinguer:

- les piliers abandonnés effondrables

lorsque le taux de défruitement est voisin de 60%,

- les piliers abandonnés calculés pour tenir indéfiniment

et dont le taux de défruitement, en général, ne dépasse pas 45%.

Les taux

de défruitement réalisables dépendent évidemment de la profondeur de

l'exploitation et de différents autres paramètres, tels que les

caractéristiques mécaniques du minerai, du recouvrement et des terrains du mur.

Pour simplifier on peut dire que les premiers sont calculés à partir de la

résistance instantanée de la roche, et les seconds le sont à partir de la

résistance ultime (1).

(1) Résistance

instantanée: valeur de la charge maximale appliquée dans un temps très

court à une éprouvette (jusqu'à la rupture).

Résistance ultime. Valeur de la charge maximale qu'on

peut appliquer pendant un temps infini à une éprouvette (sans rupture).

La

méthode des piliers effondrables

n’est plus utilisée à l'échelle d'un quartier, mais seulement accessoirement,

dans des zones très restreintes, en limite de stot par exemple.

La

méthode des piliers non effondrables est remise en

question car, même avec un taux de défruitement inférieur à 45%, la stabilité à

très long terme de ces exploitations ne semble pas garantie.

4.1.1. Les

piliers abandonnés effrondrables

Ils ne sont

plus autorisés par le Service des Mines, car l'on ne sait pas prévoir la date

d'effondrement de ces exploitations. De plus, cette méthode peut conduire à des

effondrements brutaux. Cette description n’est faite que pour mémoire.

Il

existe de nombreuses variantes :

a) Les petits piliers abandonnés

On

abandonne définitivement des piliers de 10 x 10 m ou de 12 x 8 m, les galeries

ayant 5,5 à 6 m de largeur.

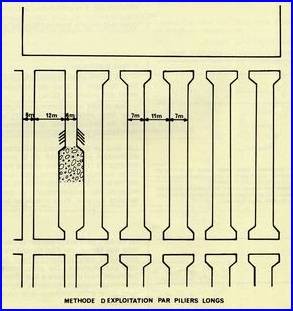

b) Les piliers longs obtenus après élargissage

des traçages

En

partant de traçages identiques à ceux décrits pour la méthode par foudroyage,

on obtient des galeries parallèles de 5,5 à 6 m de largeur et séparées entre

elles par des piliers de 12 m de largeur.

Ces

traçages sont élargis et portés jusqu'à 10 ou 11 m.

Les

piliers longs qui séparent ces traçages élargis ont une largeur variant suivant

les cas de 8 à 7 m. Les élargissages ne sont pas

poursuivis à chaque extrémité du traçage aux endroits où ils rencontrent les

galeries (secondaires ou tertiaires) donnant accès au quartier. On comprend dès

lors l'appellation courante de cette méthode : « les tibias».

Les

méthodes par piliers abandonnés conduisent à des taux de défruitement voisins

de 60%.

Ces

piliers sont effondrables dans le temps. Ils tiennent

suffisamment longtemps pour garantir la sécurité du personnel pendant

l'exploitation. Mais, plusieurs mois ou années après, ils finissent par

s'effondrer.

Ces

méthodes par piliers abandonnés comparées à celles utilisant le foudroyage

conduisent :

- à une certaine perte du gisement,

- à une ambiance de travail plus agréable (absence d'eau et

disparition des aléas du dépilage).

4.1.2. Les

piliers abandonnés sans effondrement

Il

s'agit ici de limiter le taux de défruitement de façon à assurer la stabilité à

long terme de l'exploitation.

Cette

méthode est donc à réserver aux stots, c'est-à-dire lorsque l'on veut protéger

la surface et que l'on s'interdit tout affaissement. Malheureusement, la

stabilité de telles exploitations est actuellement remise en question.

On

préfère limiter les surfaces exploitées par piliers abandonnés en laissant

régulièrement des «bandes fermes» exploitées à moins de 20%. Ceci diminue

encore le taux de récupération. On aboutit à un découpage de type îlots. Il est

alors préférable d'utiliser une méthode de dépilage alterné, c'est-à-dire

d'exploiter par la méthode des chambres et piliers foudroyés les zones

comprises entre les « bandes fermes».

Nous

reviendrons plus loin sur cette méthode dite des îlots.

4.2. La méthode

des chambres et piliers avec foudroyage

Il en

existe de nombreuses variantes.

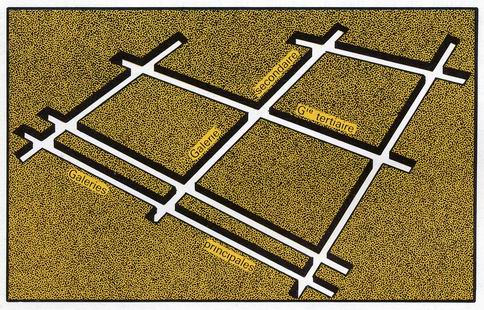

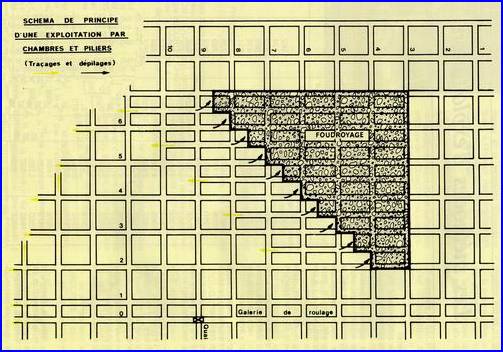

a) Méthode classique

A partir

de deux galeries parallèles formant la base d'une bande à exploiter on procède

successivement aux opérations suivantes :

![]() Traçage des «chantiers» ou galeries parallèles dans une

direction perpendiculaire aux deux galeries de bases. Ces «chantiers» ou

«traçages» se dirigent vers le foudroyage de la bande précédente.

Traçage des «chantiers» ou galeries parallèles dans une

direction perpendiculaire aux deux galeries de bases. Ces «chantiers» ou

«traçages» se dirigent vers le foudroyage de la bande précédente.

Ces traçages ont d'ordinaire 5,5 à 6 m de largeur et leur

entraxe est de 18 m environ.

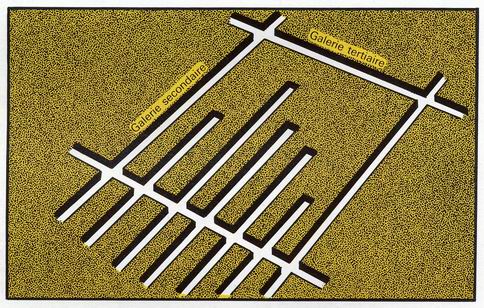

![]() Une

fois un traçage terminé, c'est-à-dire lorsqu'il a percé dans le foudroyage de

la bande précédente on procède au dépilage.

Cette opération consiste à creuser des recoupes qui délimitent des rideaux. On

perce ensuite ces rideaux par une refente qui établit deux piliers résiduels.

Ces deux piliers résiduels, ou « quilles » sont amaigris autant que

faire se peut puis ils sont torpillés à l'explosif afin d'obtenir un foudroyage

rapide et régulier, c'est-à-dire l’effondrement des couches supérieures dans la

tranche exploitée. Un foudroyage incomplet entraînerait des pressions de

terrain rendant plus difficile l’exploitation de la tranche suivante.

Une

fois un traçage terminé, c'est-à-dire lorsqu'il a percé dans le foudroyage de

la bande précédente on procède au dépilage.

Cette opération consiste à creuser des recoupes qui délimitent des rideaux. On

perce ensuite ces rideaux par une refente qui établit deux piliers résiduels.

Ces deux piliers résiduels, ou « quilles » sont amaigris autant que

faire se peut puis ils sont torpillés à l'explosif afin d'obtenir un foudroyage

rapide et régulier, c'est-à-dire l’effondrement des couches supérieures dans la

tranche exploitée. Un foudroyage incomplet entraînerait des pressions de

terrain rendant plus difficile l’exploitation de la tranche suivante.

Les recoupes ont une largeur identique, en général, à

celles des traçages (5,5 m à 6 m). Les rideaux ont de 3 à 5 m d'épaisseur

suivant la puissance de la couche. Quant aux piliers résiduels, leurs

dimensions finales vont dépendre des qualités mécaniques du toit dans chaque

chambre de dépilage : ordre de grandeur 3 m x 3 m.

Le taux

de défruitement obtenu par cette méthode est en moyenne situé entre 85 et 90.

En couche puissante (6 à 7 m) il est difficile de dépasser 75. En couche mince

(2,5 à 3 m) on arrive souvent à exploiter 90 de la couche.

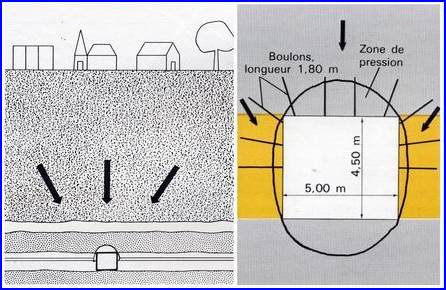

Le foudroyage

qui se propage jusqu’à la surface en foisonnant les couches supérieures

entraîne :

- des venues d'eau souvent importantes avec formation de

boue sur le sol des galeries,

- des mises en charge du front de dépilage qui peuvent

grandement perturber sa marche. Un soutènement généralisé par boulonnage est

indispensable dans presque tous les cas,

- des affaissements de surface atteignant et même dépassant

parfois 50% de la puissance de la couche exploitée, une fois les terrains de

nouveau stabilisés, dans un délai de deux ans environ.

Ces

affaissements interdisent évidemment le foudroyage sous des zones habitées.

Les

venues d’eau sont captées au fond et évacuées vers les utilisateurs. Certaines

galeries désaffectées, les albraques, sont noyées et servent de bassin de

décantation et de réserve d’eau.

b) La méthode concomitante

Cette

méthode est une variante utilisée à Moyeuvre dans

plusieurs quartiers et consiste à dépiler en parallèle deux couches

superposées, séparées par un intercalaire de 6,50 m. Dans chaque couche, la

méthode est celle exposée dans le paragraphe précédent. Mais il y a des

contraintes supplémentaires :

-les traçages dans les deux couches doivent être

parfaitement superposés,

-le traçage dans la couche supérieure doit toujours être en

avance d'au moins une recoupe sur le traçage en couche inférieure,

- en dépilage, la couche supérieure doit être en avance de

zéro à deux tranches maximum,

- ne jamais tirer en couche supérieure au-dessus d'une

galerie déjà tracée en couche inférieure.

La

méthode concomitante évite d'avoir à attendre une dizaine d'années après

l'exploitation de la couche supérieure, et le dépilage de chaque couche se fait

dans de meilleures conditions :

- meilleure venue du foudroyage,

- couche supérieure sèche,

- moins de pression sur la couche inférieure.

Conclusions

Au début

des années 1980, dans le bassin lorrain, la quasi-totalité de la production est

faite dans des quartiers exploités en chambres et piliers foudroyés. Cette

méthode, quelque peu modifiée dans le détail, est celle en usage depuis 70 ans.

L'introduction du boulonnage en 1950, en dégageant les galeries, a permis la

généralisation de la mécanisation et a abouti aux performances réalisées.

Mais

lorsque les conditions de toit sont particulièrement défavorables, en

particulier lorsqu'on dépasse 250m de profondeur, la méthode par foudroyage

classique devient très délicate et même dangereuse.

Dans les

années 1970, la solution de remplacement était la méthode des piliers

abandonnés, mais on préfère dorénavant recourir aux « îlots réduits »

qui conduisent à un meilleur taux de récupération que les piliers abandonnés,

avec des conditions d'exploitation excellentes.

Retour à la page d’accueil Haut de

page

5. Production,

effectifs et rendement des mines de fer de Lorraine depuis 1945

5.1. Evolution

des effectifs inscrits (sans les apprentis) en fin d’année

Les

effectifs ont atteint un maximum de plus de 25000 en 1952 et n’ont cessé de

décroître depuis.

|

Année |

Ouvriers |

Maîtrise et ingénieurs |

TOTAL |

|

|

Abattage |

Ensemble Fond et Jour |

|||

|

1929 |

— |

34 277 |

— |

— |

|

1938 |

— |

24 931 |

— |

28 301 |

|

1946 |

7 873 |

18 137 |

1 962 |

20 009 |

|

1948 |

9 628 |

20 821 |

2 124 |

22 945 |

|

1950 |

9 235 |

21 162 |

2 323 |

23 485 |

|

1952 |

9 720 |

22 877 |

2 395 |

25 272 |

|

1954 |

8 634 |

22 776 |

2 459 |

24 235 |

|

1956 |

8 006 |

20 926 |

2 531 |

23 457 |

|

1957 |

7 995 |

21 271 |

2 651 |

23 922 |

|

1958 |

7 563 |

20 890 |

2 726 |

23 616 |

|

1959 |

7 137 |

20 374 |

2 799 |

23 173 |

|

1960 |

6 857 |

19 933 |

2 862 |

22 795 |

|

1961 |

6 689 |

19 560 |

2 920 |

22 480 |

|

1962 |

6 351 |

19 008 |

2 948 |

21 956 |

|

1963 |

5 855 |

17 407 |

2 875 |

20 282 |

|

1964 |

5 364 |

16 035 |

2 804 |

18 839 |

|

1965 |

4 908 |

14 790 |

2 712 |

17 502 |

|

1966 |

4 195 |

12 887 |

2 484 |

15 371 |

|

1967 |

3 666 |

10 835 |

2 207 |

13 048 |

|

1968 |

3 380 |

9 667 |

2 004 |

11 671 |

|

1969 |

3 245 |

9 017 |

1 938 |

10 955 |

|

1970 |

3 153 |

8 741 |

1 895 |

10 636 |

|

1971 |

3 053 |

8 392 |

1 850 |

10 242 |

|

1972 |

2 866 |

7 800 |

1 782 |

9 583 |

|

1973 |

2 741 |

7 314 |

1 690 |

9 004 |

|

1974 |

— |

7 211 |

1 651 |

8 863 |

|

1975 |

2 564 |

6 970 |

1 617 |

8 587 |

|

1976 |

2 295 |

6 487 |

1 551 |

8 038 |

|

1977 |

1 932 |

5 697 |

1 440 |

7137 |

|

1978 |

1 688 |

4524 |

1 192 |

5716 |

|

1979 |

1 431 |

3856 |

1030 |

4886 |

|

1980 |

1 185 |

3469 |

930 |

4399 |

|

1981 |

992 |

2960 |

832 |

3792 |

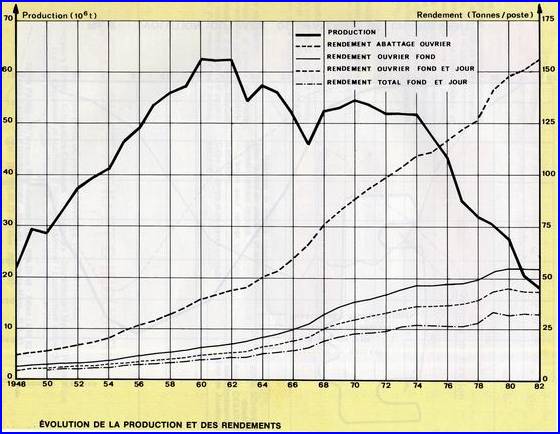

5.2. Evolution

des productions et des rendements (tonnes)

La production

après avoir atteint un maximum en 1960 avec 62 millions de tonnes est tombée à

20,4 millions de tonnes en 1981. Les rendements ouvriers quant à eux n'ont

cessé de croître malgré la baisse de production. Il faut en particulier noter

la progression des rendements abattage-ouvrier.

|

Année |

Production (tonnes) |

Rendement (tonnes) |

|||

|

Par poste ouvrier |

TOTAL (tous personnels) |

||||

|

Abattage |

Fond |

Fond et Jour |

Fond et Jour |

||

|

1929 |

47 841 822 |

9,68 |

6,24 |

4,78 |

|

|

1938 |

30 9471 74 |

10,70 |

6,75 |

5,20 |

— |

|

1946 |

15 439 590 |

10,98 |

5,51 |

4,12 |

— |

|

1947 |

17 574 884 |

11,36 |

5,91 |

4,33 |

— |

|

1948 |

21 536 884 |

12,18 |

6,51 |

4,77 |

— |

|

1949 |

29 526 686 |

12,88 |

7,00 |

5,19 |

— |

|

1950 |

28 745 629 |

13,85 |

7,28 |

5,40 |

5,08 |

|

1951 |

32 810 600 |

15,57 |

8,00 |

5,99 |

5,43 |

|

1952 |

37 753 094 |

17,02 |

8,56 |

6,41 |

5,43 |

|

1953 |

39 423 379 |

18,53 |

8,84 |

6,75 |

5,99 |

|

1954 |

41 174 509 |

20,49 |

9,62 |

7,33 |

6,17 |

|

1955 |

46 689 683 |

23,53 |

10,80 |

8,30 |

7,06 |

|

1956 |

48 901 834 |

26,41 |

11,71 |

9,03 |

7,57 |

|

1957 |

53 835 255 |

29,30 |

12,91 |

9,84 |

8,31 |

|

1958 |

55 912 454 |

31,81 |

13,55 |

10,35 |

8,67 |

|

1959 |

57 235 026 |

35,30 |

14,49 |

11,11 |

9,16 |

|

1960 |

62 725 300 |

39,37 |

16,02 |

12,33 |

10,03 |

|

1961 |

62 401 099 |

41,57 |

16,76 |

12,82 |

10,35 |

|

1962 |

62 422 276 |

43,74 |

17,50 |

13,49 |

10,80 |

|

1963 |

54 376 989 |

45,23 |

18,49 |

14,20 |

11,02 |

|

1964 |

57 454 955 |

50,03 |

21,03 |

16,34 |

12,76 |

|

1965 |

56 124 840 |

53,52 |

22,62 |

17,51 |

13,56 |

|

1966 |

51 683 724 |

58,97 |

24,42 |

18,85 |

14,40 |

|

1967 |

46 042 923 |

66,44 |

27,33 |

21,24 |

15,71 |

|

1968 |

52 274 343 |

75,58 |

32,16 |

25,19 |

19,37 |

|

1969 |

52 868 183 |

82,64 |

35,79 |

27,87 |

21,04 |

|

1970 |

54 343 847 |

87,84 |

37,83 |

29,45 |

22,46 |

|

1971 |

53 576 830 |

93,91 |

39,63 |

31,01 |

23,37 |

|

1972 |

52 084 983 |

98,41 |

41,46 |

32,51 |

24,38 |

|

1973 |

51 957 004 |

103,58 |

44,38 |

34,69 |

25,94 |

|

1974 |

51 913 000 |

109,08 |

45,95 |

36,09 |

27,10 |

|

1975 |

47 576 049 |

111,12 |

45,85 |

35,82 |

26,39 |

|

1976 |

43 349 175 |

116,45 |

46,41 |

35,99 |

26,31 |

|

1977 |

35 181 788 |

123,32 |

47,00 |

37,01 |

26,29 |

|

1978 |

31 935 736 |

126,53 |

49,18 |

39,24 |

28,10 |

|

1979 |

30 344 529 |

141,11 |

52,98 |

43,02 |

33,08 |

|

1980 |

27 663 125 |

147,63 |

54,67 |

44,85 |

33,85 |

|

1981 |

20 444 004 |

150,58 |

54,50 |

43,74 |

32,94 |

5.3. Evolution du

nombre d’ouvriers de régie fond et de régie jour pour 1 ouvrier d’abattage

Les

ouvriers d'abattage sont les foreurs, les boutefeux,

les chargeurs, les conducteurs de camion, les boulonneurs, les sondeurs, les

purgeurs et le personnel affecté aux stations de culbutage des camions. C'est

le personnel assurant la production à proprement parler.

Le

personnel non affecté aux travaux de production (ou travaux d'abattage) est

appelé personnel de régie. Il comprend :

• le personnel de roulage (wattmen).

• le personnel d'extraction (puits).

• le personnel des ateliers d'entretien (mécaniciens et

électromécaniciens, électriciens, etc.).

• le personnel des ateliers de préparation ou de traitement

du minerai.

• les poseurs de voie et le personnel d'entretien des

voies.

• etc.

Le

tableau suivant donne l'évolution du nombre de postes d'ouvriers de régie fond

et d'ouvriers de régie jour pour un poste d'ouvrier d'abattage. Le «poids» de

la régie fond et de la régie jour s’est accru en fonction du temps jusqu'à 1961

c'est à dire jusqu'à la mécanisation intégrale des mines du bassin.

|

Année |

Régie fond |

Régie jour |

TOTAL |

|

1929 |

0,55 |

0,47 |

1,02 |

|

1938 |

0,59 |

0,46 |

1,05 |

|

1946 |

0,99 |

0,77 |

1,76 |

|

1947 |

0,92 |

0,71 |

1,63 |

|

1948 |

0,87 |

0,68 |

1,55 |

|

1949 |

0,84 |

0,64 |

1,48 |

|

1950 |

0,90 |

0,67 |

1,57 |

|

1951 |

0,95 |

0,65 |

1,60 |

|

1952 |

0,99 |

0,67 |

1,66 |

|

1953 |

1,10 |

0,65 |

1,75 |

|

1954 |

1,13 |

0,67 |

1,80 |

|

1955 |

1,18 |

0,65 |

1,83 |

|

1956 |

1,25 |

0,67 |

1,92 |

|

1957 |

1,27 |

0,71 |

1,98 |

|

1958 |

1,35 |

0,73 |

2,08 |

|

1959 |

1,43 |

0,74 |

2,17 |

|

1960 |

1,46 |

0,73 |

2,19 |

|

1961 |

1,48 |

0,76 |

2,24 |

|

1962 |

1,50 |

0,75 |

2,25 |

|

1963 |

1,44 |

1,06 |

2,50 |

|

1964 |

1,38 |

0,68 |

2,06 |

|

1965 |

1,37 |

0,69 |

2,06 |

|

1966 |

1,41 |

0,71 |

2,12 |

|

1967 |

1,43 |

0,69 |

2,12 |

|

1968 |

1,35 |

0,65 |

2,00 |

|

1969 |

1,31 |

0,62 |

1,93 |

|

1970 |

1,32 |

0,66 |

1,98 |

|

1971 |

1,37 |

0,67 |

2,04 |

|

1972 |

1,37 |

0,57 |

1,94 |

|

1973 |

1,33 |

0,65 |

1,98 |

|

1974 |

1,37 |

0,65 |

2,02 |

|

1975 |

1,03 |

0,69 |

1,72 |

|

1976 |

1,08 |

0,74 |

1,82 |

|

1977 |

1,19 |

0,76 |

1,95 |

|

1978 |

1,04 |

0,64 |

1,68 |

|

1979 |

1,07 |

0,63 |

1,70 |

|

1980 |

1,27 |

0,66 |

1,93 |

|

1981 |

1,29 |

0,69 |

1,98 |

A partir

de cette date, il y a diminution puis stabilisation de la production à un

niveau inférieur.

Corrélativement

le «poids» de la régie fond et de la régie jour décroît avec une assez nette

tendance à la stabilisation autour de la valeur moyenne suivante :

1 ouvrier d'abattage pour environ 2 ouvriers de régie (fond + jour).

Retour à la page d’accueil Haut de

page

6. Matériel

et méthode : abattage et chargement

Avant la

deuxième guerre mondiale, la mécanisation de l'abattage était quasi

inexistante. Tout le minerai était pratiquement chargé à la main. Il n'y avait

pas de Jumbo de foration. Les marteaux perforateurs ou les perforatrices

étaient tenus à la main ou placés sur des pousseurs. A partir de 1947, le

chargement mécanique et le tir systématique (avec mécanisation de la foration)

se sont généralisés dans les mines de fer de Lorraine pour atteindre 100% vers

1960.

En 1947

30% du minerai était chargé mécaniquement.

En 1950

50% du minerai était chargé mécaniquement.

En 1952

90% du minerai était chargé mécaniquement.

En 1960 100%

du minerai était chargé mécaniquement et toutes les volées étaient forées à

l'aide de jumbo.

Pendant

cette période et jusqu'au début des années 1980, les matériels utilisés ont été

en perpétuelle évolution et en renouvellement constant.

Le

tableau suivant, indiquant le nombre d’engins de chaque type en service au

premier janvier, permet de discerner les évolutions de la « mode» minière

appliquée au matériel de foration, de boulonnage, de tir et de chargement dans

les mines de fer de Lorraine.

|

1950 |

1955 |

1960 |

1965 |

1967 |

1968 |

1969 |

1970 |

1971 |

1972 |

1973 |

1974 |

1975 |

1976 |

1977 |

1978 |

1979 |

1980 |

|

|

Chargeuses |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Estacades |

158 |

255 |

219 |

111 |

49 |

25 |

18 |

9 |

6 |

5 |

3 |

3 |

4 |

1 |

— |

— |

— |

— |

|

Autres chargeuses anciennes |

164 |

199 |

95 |

42 |

11 |

7 |

4 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

Joy 14 BU et MAVOR ANF |

— |

3 |

26 |

43 |

23 |

17 |

12 |

1 |

1 |

1 |

1 |

— |

— |

— |

— |

— |

— |

— |

|

Joy 18 HR |

13 |

49 |

160 |

181 |

157 |

166 |

165 |

161 |

164 |

152 |

140 |

122 |

81 |

60 |

47 |

31 |

19 |

9 |

|

Joy 19 HR |

— |

— |

— |

14 |

18 |

18 |

21 |

20 |

21 |

19 |

20 |

15 |

9 |

7 |

3 |

2 |

— |

— |

|

Joy 14 HR |

— |

— |

— |

— |

2 |

4 |

4 |

4 |

4 |

4 |

3 |

— |

— |

— |

— |

— |

— |

— |

|

Mineurs continus |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

3 |

10 |

11 |

10 |

9 |

8 |

5 |

|

Chargeuses-transporteuses |

— |

— |

— |

39 |

61 |

71 |

77 |

112 |

106 |

125 |

134 |

151 |

165 |

174 |

198 |

188 |

183 |

179 |

|

Camions navettes à convoyeur |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Electriques |

39 |

164 |

297 |

210 |

107 |

78 |

64 |

30 |

11 |

7 |

5 |

5 |

2 |

2 |

— |

— |

— |

— |

|

Diesels et diesels électriques |

— |

— |

153 |

328 |

243 |

205 |

145 |

63 |

46 |

31 |

13 |

8 |

8 |

5 |

1 |

— |

— |

— |

|

Camions rapides à benne |

— |

— |

— |

67 |

156 |

190 |

232 |

275 |

295 |

315 |

324 |

296 |

270 |

252 |

190 |

175 |

142 |

111 |

|

Matériel spécialisé de boulonnage |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Perforatrices |

— |

— |

— |

464 |

261 |

183 |

108 |

47 |

38 |

31 |

26 |

24 |

— |

— |

— |

— |

— |

— |

|

Jumbos spécialisés |

6 |

6 |

74 |

105 |

110 |

108 |

109 |

106 |

122 |

135 |

134 |

142 |

151 |

149 |

150 |

143 |

133 |

119 |

|

Jumbos |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Servant au tir et au boulonnage |

— |

— |

— |

109 |

146 |

158 |

149 |

142 |

130 |

127 |

113 |

92 |

77 |

61 |

54 |

48 |

35 |

38 |

|

Ne servant qu'au tir |

|

|

|

219 |

171 |

140 |

132 |

139 |

144 |

146 |

149 |

166 |

184 |

189 |

182 |

173 |

148 |

119 |

|

Machines à purger |

— |

— |

— |

— |

— |

— |

— |

— |

3 |

5 |

4 |

13 |

30 |

47 |

63 |

68 |

66 |

69 |

|

Engins de tir |

— |

— |

— |

— |

18 |

31 |

56 |

108 |

143 |

150 |

156 |

169 |

168 |

169 |

155 |

144 |

126 |

122 |

|

Engins de manutention et de transport

du personnel au quartier... |

— |

— |

— |

145 |

199 |

172 |

195 |

237 |

281 |

335 |

360 |

428 |

425 |

453 |

496 |

498 |

457 |

430 |

|

|

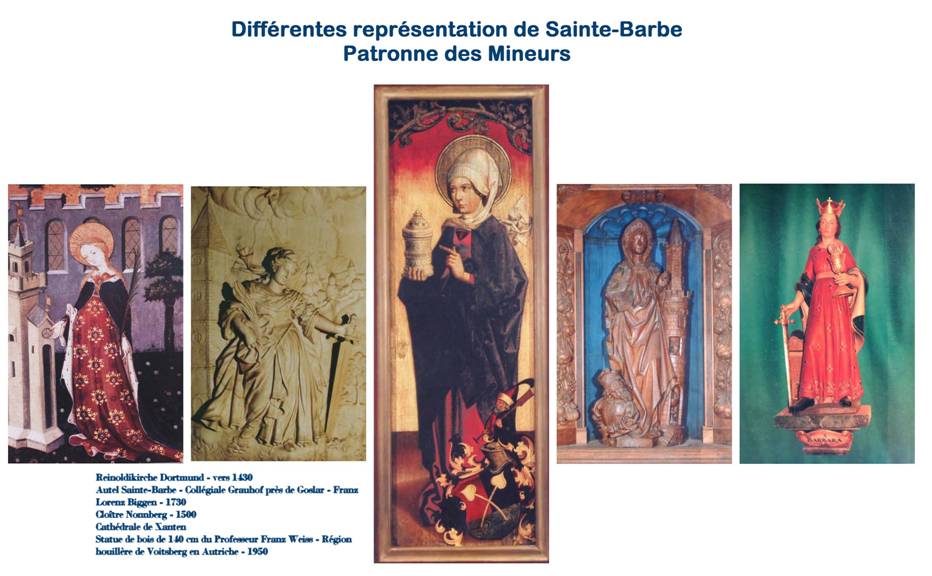

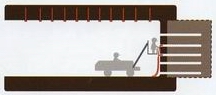

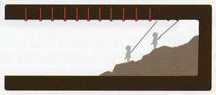

CYCLES DE TRAVAIL dans une MINE DE FER DE LORRAINE |

|

|

|

|

|

|

1. FORATION |

2a. PRÉPARATION DU TIR |

2b. TIR |

|

|

CAS 1 : PURGEAGE MANUEL |

|

|

|

|

|

|

3. PURGEAGE |

4. CHARGEMENT |

5. BOULONNAGE |

|

|

CAS 2 : PURGEAGE MÉCANISÉ |

|

|

|

|

|

|

3. CHARGEMENT |

4. PURGEAGE |

5. BOULONNAGE |

Dessins adaptés à partir de l’ouvrage

« Les Mineurs de Fer au Travail » de Pascal RAGGI – Editions

SERPENOISE 2007

6.1.

Abattage : Foration, tir, purge et boulonnage

L'abattage

du minerai se fait à l'explosif. Deux types d'explosifs sont utilisés dans les

mines de fer lorraines :

- l'explosif à l'oxygène

liquide, procédé inventé par M. Weber qui fut directeur des mines d'Hayange

de 1906 à 1935. Une cartouche de sciure de bois, inerte, est imbibée d'oxygène

liquide juste avant son utilisation,

- le fuel-nitrate, ou nitrate d'ammonium mélangé à environ

6% de fuel, utilisé en vrac depuis 1965 en remplacement des explosifs

encartouchés traditionnels. Cet explosif est d'un emploi commode car il permet

de grouper les tirs à la fin d'un «poste» de huit heures mais il nécessite une

ventilation plus efficace eu égard à la nocivité des gaz produits.

L'avance

du front de taille de chaque chantier se fait en cinq temps : « foration » des trous qui

recevront l'explosif, puis introduction de la charge et mise à feu ou « tir », et après un délai de

sécurité, utile également à la ventilation des poussières et des gaz

d'explosion, évacuation du minerai abattu ou « chargement ». Avant de revenir forer de nouveau il

faudra cependant procéder au « purgeage »

du toit de la galerie nouvellement découverte pour décrocher les blocs

instables et dangereux et à son « boulonnage »

pour le soutenir. Le purgeage se fait soit à la main, avant le chargement et en

montant sur le tas de minerai ou mécaniquement avec une machine à purger, après

le chargement.

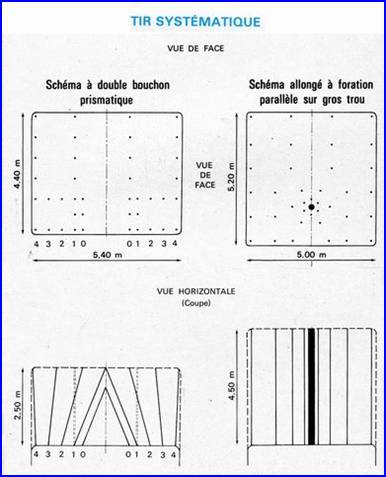

La

foration des trous de mines destinés à recevoir l'explosif est réalisée par des

engins automoteurs appelés «jumbos» [PHOTO]. Équipés de

deux perforatrices hydrauliques ou électro-hydrauliques,

ces jumbos forent dans la paroi un certain nombre de trous selon un schéma de

tir rigoureux. Le schéma classique à double bouchon prismatique consiste à

faire exploser les deux charges numérotées 0 qui dégagent le minerai vers

l'arrière, puis les charges 1, 2, 3 et enfin 4. Des microretards électriques

(vingt-cinq millièmes de seconde entre deux retards consécutifs) permettent ce

décalage.

Un autre

schéma consiste à forer d'abord un gros trou de 250 à 450 mm de diamètre, puis

des trous de diamètre habituel (44 mm), mais selon des axes parallèles et non

plus convergents. L'avance est alors de quatre mètres environ par volée (au

lieu de 2,5 m).

Le

schéma de tir une fois foré, les microretards numérotés 0, 1, 2, 3, 4, etc.

sont branchés sur un même circuit électrique inerte (une sécurité permet

d'éviter les mises à feu accidentelles que pourraient occasionner les «courants

vagabonds»), puis les charges sont introduites dans les trous du schéma et le

boutefeu, après s'être assuré que ni personnel, ni matériel ne restent dans le

chantier et que le circuit n'est pas rompu, peut procéder à la mise à feu en

reliant le circuit à un générateur électrique de 2000 ou 3000V dont il a seul

la clef.

Le

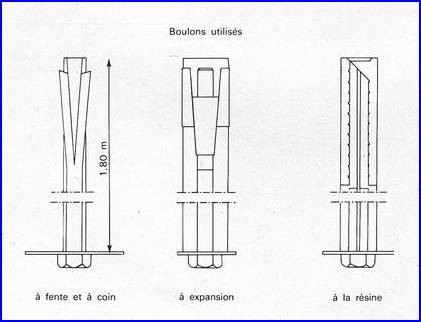

boulonnage est un «soutènement suspendu » qui fixe le « toit »

aux terrains supérieurs au moyen de « boulons » et permet, dans les

galeries, les chambres et les recoupes de dépilage, au personnel et aux engins

de circuler en sécurité, sans que des blocs s'effondrent sur eux. Il y a trois

types de boulons ; à fente et coin, à expansion ou à la résine. Les

boulons à la résine sont de plus en plus utilisés car ils rigidifient le toit

sur toute leur longueur et un boulon «déchaussé» garde toute efficacité. Ces

boulons métalliques de 18 à 24mm de diamètre, ont une longueur de 1,80 m, 2,40

ou 2,80 m selon les conditions et on en pose environ 1 par m2.

Le

boulonnage [PHOTO] après guerre

et le purgeage mécanisé [PHOTO] dans

les années 1970 ont été deux révolutions importantes dans les mines de fer de

Lorraine qui ont conduit à diminuer les accidents mortels ou graves dans des

proportions considérables.

Sur le schéma

représentant les cycles du travail ont peut voir que dans toutes les opérations

mécanisées le mineur se trouve maintenant en permanence sous une zone assainie

et soutenue par des boulons, la plupart du temps d’ailleurs aux manettes d’un

engin muni d’un toit de protection.

Cependant

le purgeage mécanisé n’est pas tout à fait généralisé au début des années 1980

et le contrôle des chantiers par « sondage » à l’oreille est de toute

manière indispensable, ce qui fait que le métier de mineur reste malgré tout

encore un art dangereux.

6.2. Chargement

et transport

Au

niveau des engins de chargement, on distingue:

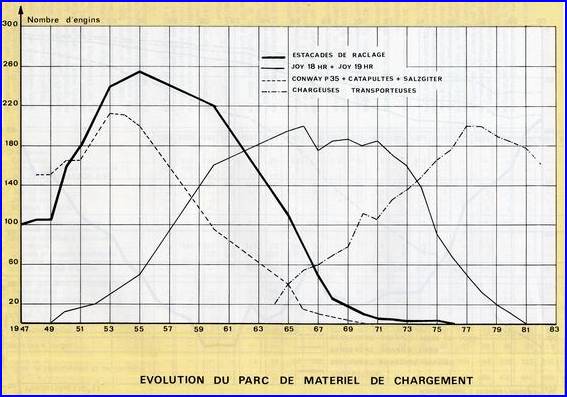

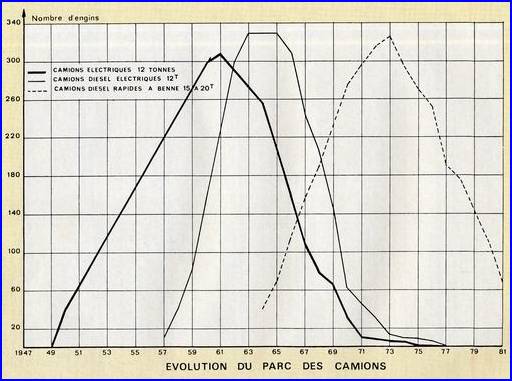

1°) La

période des estacades de raclage [PHOTO]

(treuils à 3 tambours hâlant un racloir ou râteau qui ramène le minerai sur une

chaîne transporteuse élévatrice) et celle des chargeuses Conway P 35 est à son

apogée aux environs de 1955.

2°) La

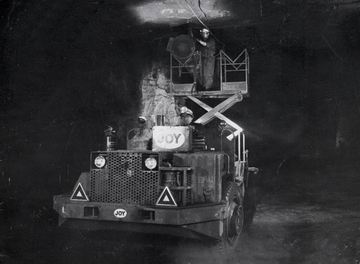

période des chargeuses Joy 18HR [PHOTO] avec camions

navettes électriques puis diesel-électriques correspond

aux années 1960 (maximum vers 1965).

3°) La

période des chargeuses Joy 18HR avec

camions de grosse capacité [PHOTO]

(15 à 20 tonnes soit à benne basculante, soit à benne télescopique) est passée

à son apogée en 1973 pour décliner rapidement ensuite.

4°) La

période des chargeuses-transporteuses

(Wagner ST4, ST5, ST8, ST11 [PHOTO],

Joy Expascoop, Eimco 920,

Caterpillar 966, 980 [PHOTO], 988 semble

devoir durer encore plusieurs années.

Une

chargeuse-transporteuse (ou chargeur-transporteur) est un dérivé des machines

traditionnelles de travaux publics et constitue une synthèse de l'équipement classique

chargeuses à pinces + camions. En effet son godet, monté à l'extrémité d'un

système de bras articulés, remplace les pinces de la chargeuse en même temps

qu'il se substitue à la benne du camion, tandis que ses roues à pneus jouent le

même rôle que celles du camion : il assure ainsi la liaison complète entre le

stock de minerai et le wagon.

Pour des

roulages longs (>300 m), ces engins sont utilisés en chargeuses associées à

des camions. Mais ce type de chargement tend à disparaître au profit des

chargeuses-transporteuses seules, en modifiant les plans d’exploitation pour

raccourcir les distances de roulage.

Ces

engins, à moteur Diesel, demandent des moyens d'aérage renforcés par une

multiplication des ventilateurs et des puits d'aérage. A cet effet, le bassin

lorrain s'est doté d'une machine à forer rapidement, à partir du jour, les

puits d'aérage les plus profonds ; cette «Dresser» est exploitée

collectivement.

Ces

engins impliquent aussi qu'un véritable réseau souterrain de pistes entretenues

ou éventuellement bétonnées soit sans cesse étendu pour permettre une

circulation rapide du minerai.

Dans

certaines conditions particulières (pendage important par exemple), le

transport sur rails qui suit celui par chargeuses-transporteuses ou par camions

tend à être supplanté par le transport continu par bandes. L'obstacle majeur à

ce mode de transport par bandes était l'absence de concasseurs qui puissent se

déplacer facilement pour suivre la progression de leur quartier, mais des

concasseurs mobiles, ont été mis au point et peuvent maintenant être utilisés.

Finalement,

le matériel de desserte a été en perpétuelle rénovation, non seulement par le

remplacement à l'identique du matériel devenu hors d'usage, mais aussi par

l'introduction de matériels nouveaux. Il faut cependant noter que nous n'avons

pas au début des années 1980 de matériel de remplacement des

chargeuses-transporteuses.

5°) Des

essais de mineurs continus ont

pourtant été menés à partir de 1962. Successivement, ont été essayés un «twin borer» Joy, un «ripper» Lee Norse, un «twin borer» Marietta et un «ripper» Jeffrey 120 H, puis le

Jeffrey 120 HR [PHOTO],

version renforcée du précédent.

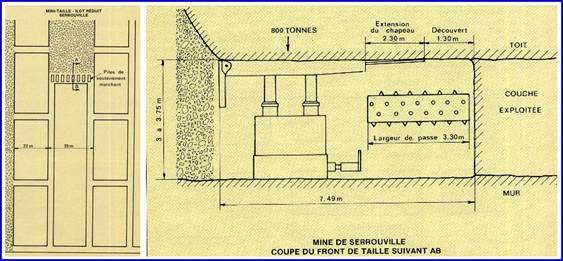

Depuis

1973, date de son ouverture, la mine de Serrouville est exploitée uniquement

par mineur continu Jeffrey 120 HR et obtient, en minerais siliceux, des

performances globalement équivalentes aux autres mines du bassin, mais dans des

conditions très particulières, puisque son infrastructure a été créée dans

cette intention. Par la suite, plusieurs autres mines ont essayé ce mineur

continu, mais l'ont abandonnée plus au moins rapidement car les mineurs

continus, ne peuvent être utilisés que dans les terrains siliceux les plus

tendres puisqu’on n'est jamais arrivé à abattre dans de bonnes conditions

économiques le minerai de fer calcaire, qui est plus dur et surtout plus

hétérogène. Enfin, leur manque de souplesse, puisqu’ils ne peuvent pas être

utilisés en dépilage, et le montant de l’investissement qu’ils nécessitent sont

pour eux des handicaps importants, voire rédhibitoires.

En

conclusion la machine, qui de plus manque de fiabilité et a des coûts

d'entretien très élevés, .n'est pas adaptée aux mines de fer. Des études ont

été faites, avec l'aide de la C.E.C.A. en vue de mettre au point un mineur

continu plus fiable, apte à couper le minerai calcaire, mais sans réelles

perspectives d’avenir.

Retour à la page d’accueil Haut de

page

7. Sécurité

La

sécurité et l'ambiance de travail ne sont jamais aussi satisfaisantes qu'on le

souhaiterait Le métier de mineur reste dangereux. Sans jamais avoir le risque

potentiel des mines de charbon (grisou, poussier, feux, conditions physiques de

travail particulièrement dures), les mines de fer ont cependant d’années en

années étudié et mis au point de nouvelles méthodes, de nouveaux engins, formé

le personnel, aussi bien celui d'entretien que d'exploitation, ce qui a

sensiblement amélioré les conditions de travail et les résultats de sécurité.

Cependant,

les taux de fréquence, nombre d'accidents pour 100000 h de travail, restent

supérieurs à la moyenne de ceux des entreprises françaises. Ainsi le taux de

fréquence moyen du bassin lorrain des accidents avec arrêt est encore de 6,6 en

1981.

Pour

parvenir à de meilleurs résultats, des efforts persévérants sont nécessaires en

tous domaines. La mécanisation, même si elle a été génératrice de certains

risques nouveaux a été globalement bénéfique. Les plus âgés des mineurs de fer

se souviennent sans doute des accidents survenus lors du chargement manuel,

accidents aux mains principalement. Le chargement mécanique, l'introduction des

attelages automatiques des berlines et d’autres évolutions techniques ont évité

beaucoup de souffrances dues aux écrasements de doigts ou de pieds.

Année |

Fond et Jour |

Nombre de tués |

Nombre de tués au

million de postes |

Nombre de tués par

million de tonnes |

|

|

Total |

par chute de blocs |

||||

|

1950 |

5 656

900 |

40 |

30 |

7.07 |

1.41 |

|

1951 |

6 039

600 |

46 |

37 |

7.60 |

1.40 |

|

1952 |

6 9523

00 |

58 |

37 |

8.30 |

1.53 |

|

1953 |

6 875

400 |

42 |

26 |

6.10 |

1.06 |

|

1954 |

6 671

170 |

52 |

25 |

7.80 |

1.26 |

|

1955 |

6 610

030 |

30 |

17 |

4.50 |

0.64 |

|

1956 |

6 459

370 |

37 |

22 |

5.60 |

0.75 |

|

1957 |

6 479

390 |

36 |

16 |

5.55 |

0.66 |

|

1958 |

6 450

000 |

19 |

9 |

2.94 |

0.34 |

|

1959 |

6 243

215 |

31 |

13 |

4.96 |

0.54 |

|

1960 |

6 254

020 |

21 |

11 |

3.36 |

0.33 |

|

1961 |

6 026

910 |

19 |

11 |

3.15 |

0.31 |

|

1962 |

5 781

120 |

13 |

5 |

2.25 |

0.21 |

|

1963 |

4 934

970 |

11 |

7 |

2.23 |

0.20 |

|

1964 |

4 503

360 |

13 |

9 |

2.89 |

0.26 |

|

1965 |

4 137

800 |

12 |

7 |

2.90 |

0.21 |

|

1966 |

3 589

220 |

9 |

5 |

2.51 |

0.17 |

|

1967 |

2 931

285 |

6 |

4 |

2.05 |

0.13 |

|

1968 |

2 731

630 |

7 |

3 |

2.56 |

0.13 |

|

1969 |

2 512

300 |

11 |

3 |

4.38 |

0.21 |

|

1970 |

2 419

615 |

7 |

2 |

2.89 |

0.13 |

|

1971 |

2 292

330 |

9 |

4 |

3.92 |

0.17 |

|

1972 |

2 136

600 |

10 |

2 |

4.68 |

0.19 |

|

1973 |

2 002

680 |

10 |

6 |

4.99 |

0.19 |

|

1974 |

1 915

520 |

4 |

3 |

2.09 |

0.08 |

|

1975 |

1 802

570 |

3 |

1 |

1.66 |

0.06 |

|

1976 |

1 647

738 |

9 |

6 |

5.46 |

0.21 |

|

1977 |

1 338

337 |

3 |

3 |

2.24 |

0.08 |

|

1978 |

1 136559 |

1 |

1 |

0.88 |

0.03 |

|

1979 |

917 336 |

1 |

1 |

1.09 |

0.03 |

|

1980 |

882 783 |

4 |

1 |

4.53 |

0.14 |

|

1981 |

690 750 |

1 |

0 |

1.45 |

0.05 |

|

Année |

Taux de fréquence |

|

|

avec arrêt |

de + de 20 j d'incapacité |

|

|

1955 |

16,23 |

3,96 |

|

1956 |

13,37 |

3,73 |

|

1957 |

12,17 |

3,13 |

|

1958 |

8,57 |

2,54 |

|

1959 |

7,27 |

2,38 |

|

1960 |

7,09 |

2,48 |

|

1961 |

6,66 |

2,39 |

|

1962 |

5,73 |

2,08 |

|

1963 |

5,02 |

2,09 |

|

1964 |

4,72 |

2,02 |

|

1965 |

4,63 |

1,97 |

|

1966 |

4,44 |

1,90 |

|

1967 |

4,48 |

2,05 |

|

1968 |

4,40 |

1,94 |

|

1969 |

4,52 |

2,23 |

|

1970 |

4,53 |

1,90 |

|

1971 |

4,42 |

1,98 |

|

1972 |

5,29 |

2,46 |

|

1973 |

5,64 |

2,70 |

|

1974 |

5,40 |

2,03 |

|

1975 |

6,15 |

1,98 |

|

1976 |

6,29 |

2,38 |

|

1977 |

6,57 |

2,34 |

|

1978 |

6,49 |

2,11 |

|

1979 |

6,02 |

2,21 |

|

1980 |

6,07 |

2,54 |

|

1981 |

6,61 |

2,30 |

Ambiance

La

température sensiblement constante, est voisine de 13°. Les accès sont larges et

les déplacements faciles, le plus souvent en véhicules.

Du fait

de l'humidité de l'air (95 à 100%), l’atmosphère très peu poussiéreuse, sauf

dans des endroits précis comme au voisinage des jumbos (port du masque

nécessaire), des mineurs continus (arrosage et ventilation forcés) et lors des

tirs (l'évacuation obligatoire et ventilation forcée pendant au moins une

heure, éliminent du même coup les gaz de combustion). Les gaz d'échappement des

moteurs Diesel sont filtrés par des cuves de barbotage ou épurés par des

filtres secs neutralisant toute émission d'oxyde de carbone. De multiples

contrôles sont effectués tous les jours pour déceler la présence éventuelle de

gaz toxiques (oxydes de carbone ou d'azote)

Chutes de bloc

Le risque

majeur que courent encore les mineurs reste la chute de blocs. La première

étape du traitement de ce risque a été l’apparition du boulonnage systématique

qui constitue le soutènement suspendu des galeries. Mais ce dernier ne suffit

pas, il faut aussi combattre vigoureusement le risque de chute de blocs par le

sondage et le purgeage ; détection à la sonde manuelle des morceaux

instables, puis décrochement provoqué de ces morceaux. Une nouvelle étape

décisive a été franchie avec les machines à purger, dont certaines sont

maintenant radio-commandées, qui assainissent une

galerie beaucoup mieux qu'un purgeage manuel ne pourrait le faire, et dans des

conditions infiniment moins fatigantes et dangereuses pour le personnel.

On

remarquera l'influence bénéfique considérable de la généralisation du

boulonnage sur les accidents mortels par chute de blocs en comparant les

données du tableau suivant avec les tableaux précédents sur la période

1950-1960.

De même

l’arrivée massive des machines à purger vers 1975 a permis de faire que l’année

1980 soit la première année sans accident mortel par chute de blocs dans les

mines de fer de Lorraine.

Evolution

du nombre de boulons posés annuellement

|

Année |

Boulons à fente et coin |

Boulons à expansion |

Tiges à la résine |

Total |

Boulons posés par 1000 t extraites |

|

1950 |

0 |

0 |

0 |

0 |

0 |

|

1951 |

0 |

0 |

0 |

0 |

0 |

|

1952 |

258 000 |

0 |

0 |

258 000 |

6,8 |

|

1953 |

539 000 |

0 |

0 |

539 000 |

13,6 |

|

1954 |

1 303

000 |

0 |

0 |

1 303

000 |

31,6 |

|

1955 |

1 360

000 |

187 890 |

0 |

1 548

000 |

33,1 |

|

1956 |

1 620

000 |

507 000 |

0 |

2 127

000 |

43,5 |

|

1957 |

1 815

384 |

781 816 |

0 |

2 597

200 |

53,8 |

|

1958 |

2 008

240 |

1 516

580 |

0 |

3 524

800 |

63,0 |

|

1959 |

2 015

760 |

1 415

580 |

0 |

3 431

364 |

59,9 |

|

1960 |

2 206

516 |

1 987

012 |

0 |

4 193

000 |

66,8 |

|

1961 |

2 127

252 |

2 434

374 |

0 |

4 561

626 |

73,1 |

|

1962 |

1 939

895 |

2 630

603 |

0 |

4 615

391 |

76,4 |

|

1963 |

1 568

697 |

2 155

437 |

0 |

3 726

534 |

70,5 |

|

1964 |

1 195

889 |

2 499

525 |

815 |

3 724

655 |

66,8 |

|

1965 |

976 834 |

2 694

722 |

82 262 |

3 763

388 |

68,8 |

|

1966 |

621 920 |

2 596

614 |

203 109 |

3 424

243 |

68,1 |

|

1967 |

356 619 |

2 222

947 |

315 849 |

2 897

465 |

65,7 |

|

1968 |

365 096 |

2 520

946 |

400 909 |

3 288

566 |

65,6 |

|

1969 |

281 788 |

2 640

530 |

494 609 |

3 421

906 |

66,6 |

|

1970 |

250 050 |

2 633

009 |

597 592 |

3 480

722 |

66,4 |

|

1971 |

204 272 |

2 501

783 |

690 314 |

3 396

369 |

65,7 |

|

1972 |

208 375 |

2 191

873 |

885 059 |

3 285

307 |

65,2 |

|

1973 |

127 210 |

2 002

374 |

1 226

472 |

3 355

056 |

66,7 |

|

1974 |

59 200 |

1 790

807 |

1 453

044 |

3 303

051 |

65,1 |

|

1975 |

8 144 |

1 417

883 |

1 526

360 |

2 952

387 |

65,1 |

|

1976 |

5 370 |

1 186

741 |

1 693

619 |

2 885

730 |

67,7 |

|

1977 |

4 016 |

829 123 |

1 352

900 |

2 186

039 |

62,1 |

|

1978 |

0 |

610 488 |

1 232

620 |

1 843

108 |

62,1 |

|

1979 |

0 |

538 995 |

1 161

826 |

1 700

821 |

58,5 |

|

1980 |

0 |

480 158 |

1 043

958 |

1 524

116 |

57,8 |

|

1981 |

0 |

378 120 |

697 668 |

1 075

788 |

55,4 |

Les

méthodes d'exploitations elles mêmes peuvent contribuer

à l’amélioration des conditions de travail. La méthode des «îlots réduits» déjà

citée a également amélioré la sécurité ; dans les quartiers d'exploitation

ainsi exploités, il y a moins de venue

d'eau, les pistes sont plus sèches, les engins hors de boue sont plus faciles à

entretenir. Les coups de pression bien connus dans le dépilage intégral

n'existent plus. Les mouvements de terrains, pratiquement inexistants ont un

effet minime sur le travail des parements si bien que le purgeage est facilité.

Une description rapide de cette méthode est donnée plus bas.

L’électronique

va également dans les années à venir permettre de nouveaux progrès puisque les

essais du « Syaleb », dispositif

automatique de prévisions des éboulements par mesure de l’accélération des

déformations du terrain, qui a été mis au point par la profession, semblent

prometteurs (voir plus bas).

Explosifs

La

responsabilité de la mise à feu d'un tir dépend d'un seul homme, le boutefeu,

ce qui évite toute fausse manœuvre et limite les risques d'accidents. Dans le

cas du tir à l’oxygène liquide les cartouches de sciure de bois sont par

ailleurs totalement inertes tant qu'elles n'ont pas été imbibées d'oxygène

liquide. Une heure après leur mise en place, elles ont perdu tout pouvoir

explosif, ce qui élimine les risques susceptibles de résulter des tirs «ratés».

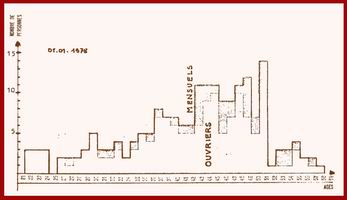

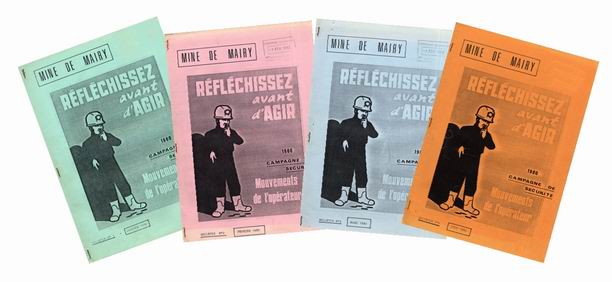

Mouvements de

l’opérateur

Les

efforts doivent porter aussi sur les accidents dits par « mouvement de

l’opérateur » qui se sont multipliés ses dernières années. Ils semblent

dus pour partie aux engins lors de chutes en montant ou descendant de ceux-ci,

mais le vieillissement du personnel y est certainement aussi pour beaucoup.

Dans bien

des cas c’est le comportement individuel et le non respect

des consignes qui peuvent être mis en avant pour les expliquer, mais on rentre

ici dans le domaine de la psychologie et de l’irrationnel, et les actions à

entreprendre sont moins évidentes pour les ingénieurs que lorsque la seule

technique est concernée.

8.

Productivité – Nouvelles voies de recherches

Le tableau

suivant donne à titre d'exemple les évolutions d'une partie essentielle de la

productivité du personnel. Ces chiffres, obtenus par une nouvelle enquête avec

des critères différents sont légèrement différents des rendements figurant plus

haut.

Les travaux de régie se rapportent à la pose, à la

confection ou à l'entretien des voies, des pistes, des conduites, des câbles au

quartier. Ils comprennent aussi les charges de personnel relatives à l'exhaure

et à l'aérage au quartier. Les services

auxiliaires comprennent les services d'entretien au fond et au jour (hors

machines et installations fixes), la distribution d'énergie au jour, les

magasins, le carreau, les bureaux d'étude et les géomètres. Les frais communs comprennent les

services du personnel, de formation, de direction, les institutions sociales,

les services d'hygiène et de sécurité.

Moyenne

des postes travaillés aux 1 000 tonnes

|

RUBRIQUES |

1979 |

1980 |

1981 |

|

|

Ouvriers |

Abattage

et chargement Régie

exploitation Entretien Services

auxiliaires Frais

communs |

7,27 6,32 7,62 1,28 0,65 |

6,96 5,91 7,47 1,27 0,59 |

6,70 5,80 7,94 1,24 0,64 |

|

TOTAL |

23,14 |

22,20 |

22,32 |

|

|

Maîtrise |

Abattage

et chargement Régie

exploitation Entretien Services

auxiliaires Frais

communs |

2,12 0,73 1,23 0,94 2,33 |

2,09 0,79 1,23 0,88 2,23 |

2,23 0,85 1,37 0,95 2,37 |

|

TOTAL |

7,35 |

7,22 |

7,77 |

|

|

TOTAL GÉNÉRAL |

30,49* |

29,42 |

30,09 |

|

Retour à la page d’accueil Haut de

page

8.1. Les voies

de recherche au début des années 1980 :

8.1.1.

Nouvelles méthodes d’exploitation :

Des

essais dans le domaine des méthodes d’exploitation ont déjà été menés dans le

domaine su soutènement marchant.

Plus

récemment, des essais d'« îlots réduits» cités plus haut ont donné de bons

résultats. Cette méthode, qui est, en fait, plutôt un mode de découpage, se

développe actuellement dans des quartiers où la méthode de dépilage classique

serait très difficile, dangereuse voire impossible.

8.1.1.1.

Soutènement marchant

Plusieurs

essais de taille ont été réalisés en minerai siliceux :

- avec abattage par haveuse intégrale et évacuation du

minerai par convoyeur blindé ; ce fut un échec,

- avec abattage et chargement par mineur continu Jeffrey

120 HR ; les résultats ont été plus encourageants.

Il

s'agit en fait d’une mini-taille, longue de 20 à 30 m environ (la courte taille

couramment utilisée dans l'industrie minière a une longueur de 30 à 50 m

environ). Ces essais ont été arrêtés pour des raisons économiques et du fait du

manque de robustesse du matériel utilisé dans des conditions de travail de ce

type d'exploitation (au niveau des piles et du mineur continu).

Après le

succès du dépilage par îlots réduits à Joudreville, il a été décidé de faire un

essai de mini-taille en îlots réduits à Serrouville avec le Jeffrey 120 HR. Cet

essai a démarré en 1980 et donne d'excellents résultats. Les rendements

dépassent nettement ceux obtenus en dépilage classique: le rendement abattage

fond dépasse 250 tonnes (îlots + traçage). Tous ces essais et cette

exploitation ont été réalisés en minerai siliceux. Des recherches et essais en

minerai calcaire n'ont pas abouti.

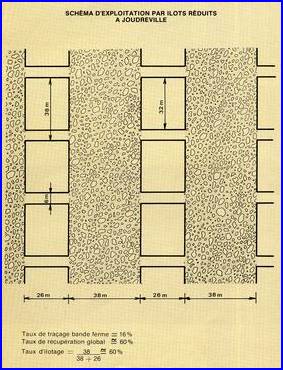

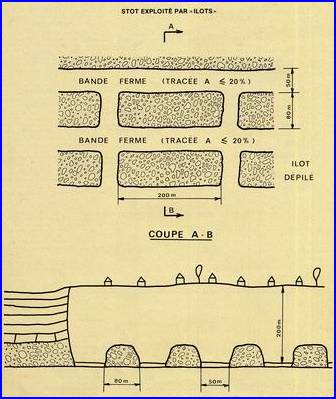

8.1.1.2. Ilots

réduits

L'exploitation

par îlots consiste à découper le panneau en bandes et à exploiter une bande sur

deux. L'autre bande est tracée avec un très faible taux de défruitement (moins

de 20%) : c’est la « bande ferme ».

Cette

méthode est utilisée depuis plusieurs années pour l'exploitation de stots

(c'est-à-dire de zones dont la surface doit être protégée).

En effet,

à condition de prendre une largeur des bandes dépliées L inférieure ou égale à

40% de la hauteur de recouvrement H, la cloche de foudroyage ne remonte pas

jusqu'au jour et les affaissements en surface sont donc très faibles.

Les

bandes fermes doivent être suffisamment épaisses pour soutenir l'ensemble du

recouvrement. Elles peuvent être recoupées transversalement de façon à

simplifier la phase de traçage (aérage), mais le taux de défruitement de ces

bandes ne doit pas dépasser 20%.

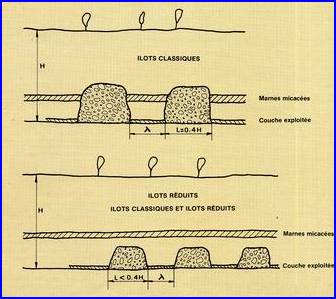

Suivant

la largeur des bandes, on distingue :

- les îlots classiques où L est

voisin de 0,4 H, qui sont connus depuis plusieurs années,

- les îlots réduits où L est très

inférieur à 0,4 H, ce qui permet de limiter la hauteur de la cloche de

foudroyage.

Les

premiers essais d’îlots réduits, réalisés à la mine de Joudreville en 1978 ont

donné entièrement satisfaction. Ils ont plusieurs avantages supplémentaires par

rapport aux îlots classiques :

- en jouant sur la largeur des bandes dépilées, on peut

limiter la hauteur de la cloche de façon à ce qu'elle ne perce pas les bancs

imperméables (marnes micacées), protégeant ainsi l'exploitation de venues d'eau

du toit,

- les pressions sont notablement inférieures par rapport

aux autres méthodes; or, au-delà de 250 m de recouvrement, l'exploitation par

chambres et piliers foudroyés classique devient très difficile, avec un taux de

défruitement réel obtenu qui peut descendre au-dessous de 60. L'exploitation

par îlots réduits conduit à des taux de défruitement qui dépassent 60% avec des

bandes fermes tracées à moins de 16%

Dans les

bandes à dépiler, on peut utiliser :

- soit la méthode par chambres et piliers foudroyés, c'est

de qui a été fait à Joudreville,

- soit en taille avec abattage au mineur continu :

mini-taille de Serrouville.

Les

îlots réduits sont à utiliser dans :

- les couches profondes (plus de 250 m de recouvrement),

- les quartiers où les venues d'eau sont très importantes

- les stots.

Plusieurs

mines du bassin préparent au début des années 1980 des quartiers en vue

d'appliquer cette méthode avec dépilage par chambres et piliers foudroyés.

8.1.2.

Amélioration du matériel

8.1.2.1. Mineur

continu

De

nombreux essais de mineur continu ont été réalisés. En 1980, une configuration

de tambour de mineur continu a été mise au point et a donné des résultats

satisfaisants dans le minerai calcaire de la mine de Moyeuvre.

La

situation des mines de fer n'a pas permis de poursuivre ces recherches dont

l'aboutissement normal aurait été la construction d'un mineur continu

parfaitement adapté aux mines de fer.

8.1.2.2.

Amélioration du matériel existant

Les

améliorations sur les autres engins existants sont allées dans deux directions

principales :

- l'automatisation,

- la télécommande des chargeuses et des machines à purger.

Au niveau

de l'automatisation, nous pourrons citer :

- la régulation de la foration sur les jumbos de tir,

- l'automatisation de la pose des boulons à la résine.

8.1.3.

Recherches récentes dans le domaine de la Sécurité et des conditions de

travail.

Les

recherches récentes, menées avec l'aide de la C.E.C.A., ont porté

principalement sur la protection contre les chutes de blocs :

- utilisation d'engins télécommandés dans les zones

réputées dangereuses,

- mise au point d'un appareil de prévision des éboulements

- liaison par radiotéléphones entre personnes isolées

8.1.3.1. Les

télécommandes

Les

télécommandes par voies hertziennes sont actuellement utilisées sur des

chargeuses transporteuses et des machines à purger. Dans le cas des machines à

purger, la télécommande permet d'améliorer les conditions de travail de purgeur

qui, sur la machine, subit des vibrations et des chocs fréquents, très néfastes

à la santé.

8.1.3.2. Le

SYALEB

Le

SYALEB (système d'alerte contre les éboulements) est un appareil mis au point

par SAMIFER (Société auxiliaire des mines de fer), qui a d'ailleurs participé à

la plupart des études et recherches citées précédemment.

A partir

de mesures de déformations du toit (dilatation) ou de convergence des épontes,

un calculateur à microprocesseur évalue la stabilité de la zone où est installé

un capteur électrique potentiométrique, et déclenche des alarmes sonores ou

lumineuses pour prévenir les mineurs d'un risque d'éboulement. Le dispositif

est entièrement automatique et très peu encombrant. L'alimentation de

l'ensemble est assurée par une batterie de 12 V.

A partir

de ce premier dispositif a été mise au point une centrale appelée CENSYALEB,

qui permet de suivre simultanément dix capteurs. Ce dernier est destiné à

surveiller des zones plus larges, par exemple, d'anciennes exploitations

souterraines dont on ne peut pas assurer la stabilité à long terme.

8.1.3.3.

Liaison avec les travailleurs isolés

L'utilisation

généralisée d'engins mécanisés, presque toujours servis par un homme, pose un

problème d'intercommunication au niveau d'un quartier d'exploitation minière

qui revêt essentiellement deux aspects :

- un aspect sécurité,

- un aspect organisation.

Pour

améliorer cet état de choses on a réalisé des liaisons radio-téléphoniques

entre tous les hommes d'une unité de production et les résultats d'exploitation

sont très satisfaisants.

8.1.3.4. Autres

recherches

Il faut

également citer différentes recherches dans le domaine de l'hygiène et la

sécurité :

- bruit,

- nuisances gazeuses dues aux engins Diesel ou aux fumées

de tir,

- empoussiérage,

- enquête épidémiologique.

CONCLUSIONS

Aux débuts des années 1980, avec la quasi-certitude que le bassin

lorrain, malgré ses immenses réserves et la qualité exceptionnelle de ses

mineurs, ne serait plus en exploitation à la fin du siècle, tous les personnels

sont encore mobilisés pour faire progresser les méthodes et les matériels avec

un double objectif :

- l’amélioration des conditions de travail et

de la sécurité,

- la diminution des coûts.

Comme la chèvre de Monsieur Sequin, ils résistèrent au maximum, mais

la dernière mine française du bassin lorrain ferma définitivement fin 1994.

L’histoire dira peut être un jour, si ce

faisant, on n’a pas gâché des ressources dont les générations futures auraient

peut-être eu besoin…

Adapté en 2008 par François-Xavier

BIBERT à partir

des numéros de la revue « Faire

Equipe » 109 (12/82) à 119 (12/84)

(Bulletin de Sécurité des Agents de Maîtrise

des Mines de Fer, édité par la Chambre Syndicale des Mines de Fer

) et

des différents fascicules de présentation de la Société Lormines – Sacilor.

|

|

|

|

|

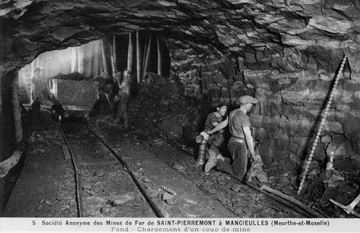

Vers 1920 – Chargement d’un

coup de mine |

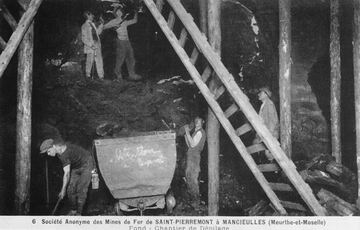

Vers 1920 – Chantier de

dépilage |

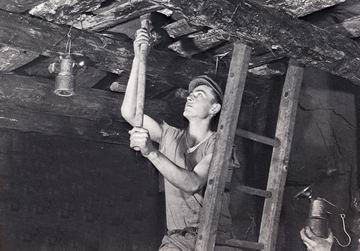

Vers 1920 – Souténement

en bois |

|

|

MINES DE FER DE LORRAINE Un siècle d’amélioration des conditions de travail et de

progrès technologiques |

|

|

1980 – Jumbo de foration |

|

1980 – Machine à purger radio-commandée |

|

|

|

|

|

1980 – Jumbo de boulonnage |

1980 – Chargeur- transporteur |

1980 – Engin de régie pour les

travaux en hauteur |

Retour à la page d’accueil Haut de

page

2.

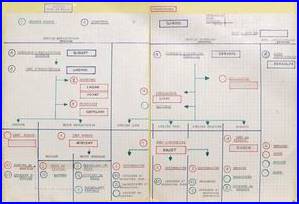

La MINE de MAIRY en 1980

Monographie rédigée en 1980 par

François-Xavier BIBERT, Ingénieur d’Exploitation

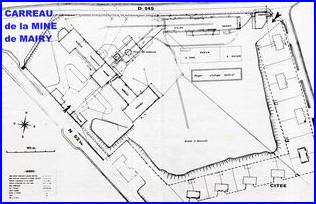

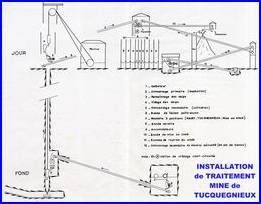

NOTA : La taille

des planches apparaissant dans le texte est volontairement réduite.

Cliquez sur leur numéro ou sur la miniature

pour les ouvrir à leur taille réelle

A.

DESCRIPTION GÉNÉRALE

SITUATION

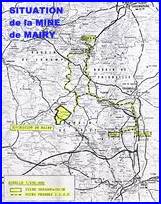

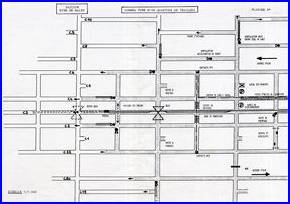

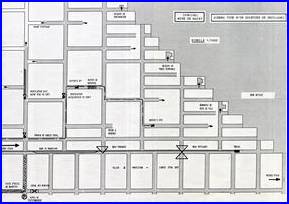

La mine de

fer de MAIRY est située sur le plateau de BRIEY à 10 km à l'ouest de cette

ville, (à vol d'oiseau : 25 km de THIONVILLE et 30 km de METZ) (planche N°1).

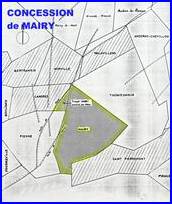

La

concession définie par le décret du 31 mars 1899, complété le 2 mai 1961,

couvre une superficie de 1221 hectares, y compris un panneau appartenant à la

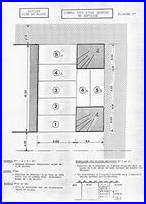

concession de LANDRES et séparé de cette dernière par une faille importante (planche n°2).

Les

concessions voisines sont à l'ouest, PIENNES, au nord, LANDRES (épuisée), à

l'est TUCQUEGNIEUX et au sud SAINT-PIERREMONT (exploitation arrêtée le 15 mars

1973). Au sud-ouest, la limite de concession est bordée par une zone non

concédée, correspondant d'ailleurs à la limite d'exploitabilité du bassin

minier (planche

n°2)

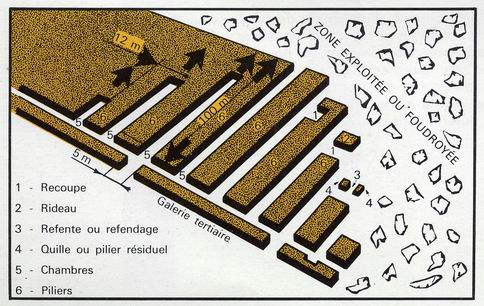

GISEMENT